瀏覽次

瀏覽次

對SNCR、SCR脫硝工藝進行分析、比較,對干法、旋轉噴霧半干法、二流體噴霧半干法、濕法脫酸工藝進行分析、比較,并探討了二噁英脫除工藝技術,綜合考慮各方面有利、不利因素,結合煙氣凈化改造工程的特點,選擇了切實有效的煙氣凈化改造工藝,改造后煙氣排放指標滿足新國標。

隨著城市化進程的加快,以及生活水平的不斷提升,生活垃圾的產生量與日俱增,多城市出現了“垃圾圍城”現象。利用垃圾焚燒發電,不僅解決了垃圾處理問題,同時變廢為寶,產生電能,其環境價值、經濟價值較高。我國新建的垃圾焚燒發電廠數量逐年增加,2016年底已運行的垃圾焚燒發電廠為250座,焚燒法在生活垃圾處理方式中所占的比例也逐年上升,到2020年底,全國設市城市垃圾焚燒處理能力占總處理能力的50%以上。但不可避免的生活垃圾在焚燒過程中會產生含有顆粒物、HCl、SO2、NOx、二噁英等有害物質的煙氣。

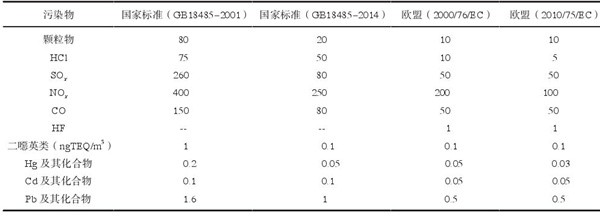

我國垃圾焚燒發電廠煙氣排放主要執行GB18458《生活垃圾焚燒污染控制標準》,該標準2001年發布,2014年重新修訂,現階段我國焚燒廠煙氣排放執行GB18458-2014標準。部分經濟發達地區或大氣環境承載力不高的地區,制定了更為嚴格的地方標準或選擇執行歐盟標準(EU2000/76/EEC)。近年來,有部分地區選擇執行歐盟2010標準,煙氣排放標準對比見表1。

早期建設的生活垃圾焚燒廠多數已無法達到2014年重新修訂的污染控制標準,特別是粉塵、NOx、HCl、SOx、二噁英及重金屬的排放要求顯著提高。且近年來霧霾愈來愈額嚴重,對早期建設的生活垃圾焚燒廠煙氣凈化系統進行提標改造勢在必行。

表1 煙氣中污染物日均濃度(mg/m3)排放標準對比

1、煙氣凈化改造工藝選擇

1.1 脫硝工藝

垃圾焚燒過程產生的NOx分為3類:燃料型、熱力型、快速型。

生活垃圾焚燒爐產生的NOx原始濃度范圍:300~360mg/m3,可見其滿足GB18485-2001的排放要求,因此早期建設的生活垃圾焚燒廠并未考慮脫硝措施,但隨著環保意識及排放標準的提高,對早期建設的生活垃圾焚燒廠需增設脫硝裝置。適用于垃圾焚燒脫硝技術主要有選擇性非催化還原法(SNCR)和選擇性催化還原法(SCR)。

1.1.1 SNCR脫硝技術

SNCR脫硝技術是在850~1100℃的溫度窗口內噴入氨水、尿素溶液等氨基還原劑,還原劑與NOx發生反應而被去除。SNCR的脫硝效率在30%~60%之間。

1.1.2 SCR脫硝技術

SCR脫硝技術是在O2和非均相催化劑存在條件下,在300~400℃溫度窗口內,用還原劑NH3將煙氣中的NOx還原為N2和H2O,SCR的脫硝效率可達80%以上。SCR反應器的布置方式有3種:高溫高塵、高溫低塵、低溫低塵。垃圾焚燒廠傾向于低溫低塵布置,將反應器布置于脫酸塔和布袋除塵器之后,使催化劑工作在低塵、低SO2的無害煙氣環境中,這樣布置的好處是可以減少催化劑的堵塞和腐蝕問題,也可以避免催化劑的中毒問題,因此催化劑的壽命較長。但這樣布置的主要問題是:布袋除塵器出口的煙氣溫度一般在120~180℃,因此,在煙氣進入SCR反應器之前需加熱至300~400℃,這樣大幅度的增加了能源消耗。

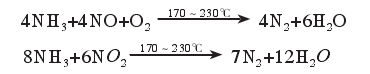

近年來,低溫SCR催化劑得到了廣泛研究,目前應用于實際項目的SCR催化溫度有:170、190、230℃。出布袋的煙氣經加熱器加熱至所需相應溫度,在相應溫度窗口內,用還原劑NH3將煙氣中的NOx還原為N2和H2O,反應原理:

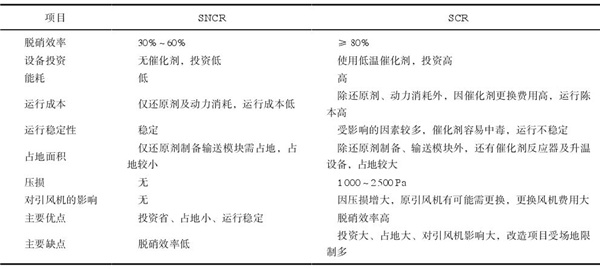

1.1.3 脫硝工藝比較

由表2知,對于改造項目,受場地限制以及原引風機壓損限制,同時,考慮改造費用,SNCR較為適用。GB18485-2014中NOx的排放要求為日均250mg/m3,SNCR的脫硝效率可完全滿足。

1.2 脫酸工藝

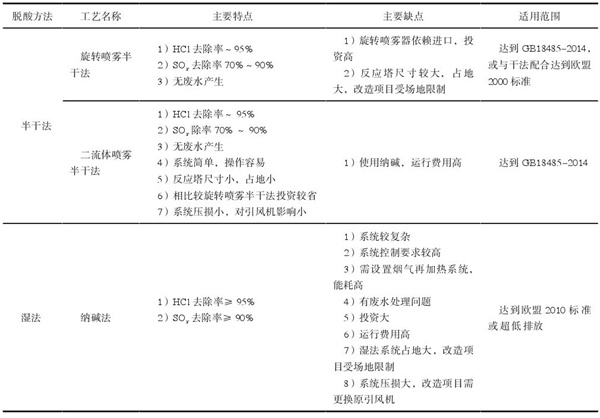

適用于生活垃圾焚燒廠的煙氣脫酸工藝主要有:干法、半干法、濕法。

1.2.1 干法脫酸

垃圾焚燒余熱鍋爐出口的煙氣溫度為200℃左右,煙氣經冷卻塔/反應塔噴水降溫至150℃左右進入布袋除塵器,干法脫酸是在冷卻塔下游和布袋除塵器上游煙道內噴入消石灰干粉或碳酸氫納粉末,煙氣中的酸性氣體與消石灰干粉或碳酸氫納粉末發生反應而被脫除,干法投資省,設備簡單,但由于是氣固反應,凈化效率低。

1.2.2 半干法脫酸

半干法是用消石灰漿液或氫氧化鈉堿液與酸性氣體反應,并通過噴水控制反應溫度,在吸收中和反應過程中水分蒸發,產生固體反應物,集中收集。半干法根據霧化器形式可分為旋轉噴霧半干法和二流體噴霧半干法。

表2 脫硝技術比較

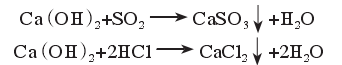

旋轉噴霧半干法是利用噴霧干燥的原理將石灰漿送入旋轉霧化器,旋轉霧化器轉速為8000~15000r/min,將石灰漿液霧化成平均滴徑30~40μm的霧滴噴入反應塔內,煙氣中的酸性物質在液滴表面被吸收,發生氣相與液相反應為主的化學吸收反應,生成硫酸鈣等鹽類,同時,煙氣中的熱量與霧滴之間通過強制性對流傳熱,使霧滴充分蒸發,形成固態反應產物。其化學反應如下。

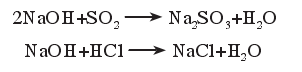

二流體噴霧半干法是將氫氧化鈉堿液經氣液二流體噴嘴噴入反應塔內,霧滴直徑70μm左右,堿液霧滴與酸性物質發生酸堿中和反應而去除,同時煙氣中的熱量與霧滴對流換熱,使霧滴充分蒸發,形成固態反應產物。其化學反應如下。

1.2.3 濕法脫酸

濕法脫酸是煙氣出布袋除塵器之后進入濕式洗滌塔,在洗滌塔內,煙氣由下至上,堿液由上至下,煙氣與堿液逆流接觸,進行傳熱傳質,經降溫、酸堿中和反應去除煙氣中的酸性污染物。出洗滌塔的煙氣,為防止白煙需設置煙氣升溫裝置。濕法是氣液反應,凈化效率極高。

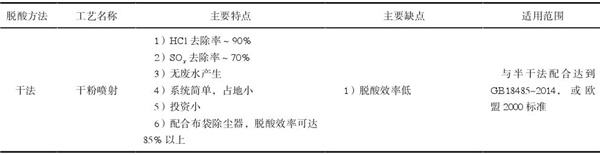

1.2.4 脫酸工藝比較

由表3知,對于改造項目,需考慮場地限制、原引風機壓損及功率、改造成本、運行成本、改造后執行的排放標準等因素,綜合考慮選擇改造脫酸工藝。

1.3.1 活性炭吸附

通過在進除塵器前的煙氣管道內噴入活性炭,用活性炭吸附重金屬及二噁英,保證重金屬及二噁英的排放濃度達到排放標準。由于活性炭具有極大的比表面積,因此只要活性炭與煙氣混合均勻且達到足夠的接觸時間就可以達到要求的凈化效率。活性炭噴入煙道后,即在煙道內開始吸附二噁英、Hg等重金屬污染物,但并沒有達到飽和,隨后與煙氣一起進入袋式除塵器中吸附在濾袋表面上,與通過濾袋表面的煙氣充分接觸,最終達到去除煙氣中重金屬及二噁英的目的。該工藝目前已廣泛應用于生活垃圾焚燒廠。

表3 脫酸工藝比較

1.3.2 SCR脫硝協同脫除二噁英

SCR主要用于去除NOx,SCR系統可協同催化氧化降解二噁英。

1.3.3 濕法協同脫除二噁英

濕法主要用于去除酸性污染物及粉塵,濕法系統可協同吸收去除二噁英。

2.煙氣凈化改造工程案例分析

2.1 改造項目情況概述

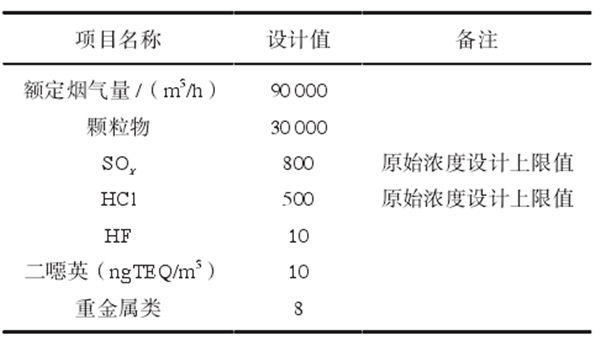

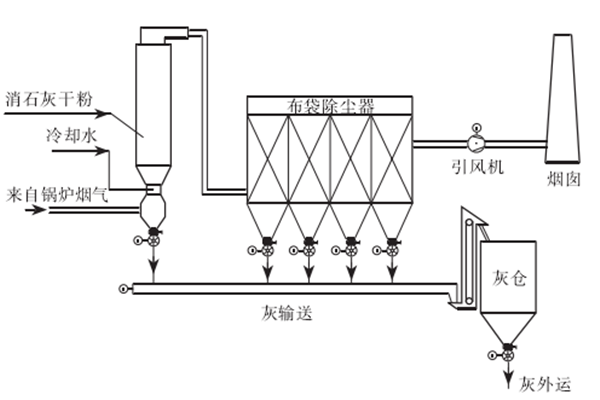

位于山東某市的生活垃圾焚燒廠2008年建成投產,規模為:500t/d,共2條線,采用循環流化床鍋爐,鍋爐出口煙氣參數見表4,原煙氣凈化工藝見圖1,原煙氣凈化系統采用“降溫+干法脫酸+布袋除塵”工藝,未設脫硝裝置。提標改造前煙氣排放檢測值見表5,由表5可知,煙氣排放指標滿足GB18458-2001排放標準,但不滿足GB18458-2014排放標準。改造目標:達到GB18458-2014排放標準,該項目布袋除塵器運行良好,粉塵達標,因此布袋除塵器不改造,NOx、SOx、HCl排放不達標,考慮增設脫硝措施,改造脫酸措施。

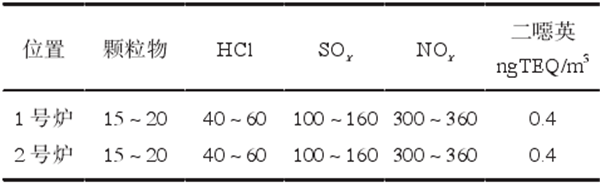

表4 鍋爐出口煙氣中污染物濃度/(mg/m3)參數

表5 改造前煙氣中污染物濃度/(mg/m3)檢測值

圖1 改造前煙氣凈化工藝

2.2 改造方案

2.2.1 增設SNCR系統

針對該項目實際情況,NOx排放不滿足新標準,綜合考慮場地限制、引風機不更換、投資成本、運行費用等條件,脫硝采用SNCR系統,增設SNCR系統設備1套,用尿素作為還原劑,尿素溶液制備系統公用,輸送至2臺焚燒爐。

2.2.2 改造脫酸系統

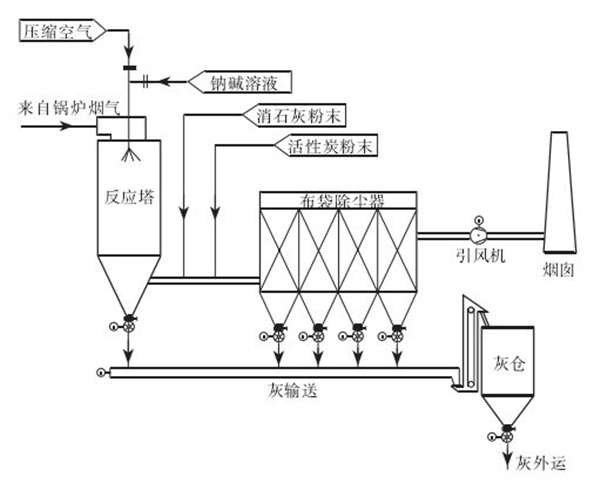

HCl、SOx排放不滿足新標準,綜合考慮場地限制、引風機不更換、投資成本、運行費用等條件,因旋轉噴霧半干法反應塔塔體尺寸較大,占地大,現場場地位置緊張,且旋轉霧化器投資較大,因此本改造項目不采用旋轉噴霧半干法。而二流體噴霧半干法塔體直徑小,占地小,投資省,因此本改造項目采用“二流體噴霧半干法+干法”系統,改造現有的干法反應塔(見圖1),原干法塔煙氣從底部進入,經冷卻,噴消石灰粉脫酸反應,煙氣從頂部出來引至布袋除塵器。因原反應塔直徑不滿足設計要求,重新設計反應塔(見圖2),煙氣經鍋爐引至反應塔,煙氣從頂部進入反應塔,從底部錐斗出反應塔,進布袋除塵器,堿液從反應塔頂部的二流體噴嘴噴入,其霧化液滴粒徑均勻,平均霧滴直徑為50~80μm,與煙氣中的酸性污染物反應,同時煙氣被降溫,反應塔內的噴水量的調節是根據反應塔出口溫度的變化進行自動調節。在反應塔和布袋除塵器間的煙道內噴入消石灰粉中和酸性氣體,未反應的部分消石灰隨煙氣流進入除塵器內,被截留在除塵器的布袋表面,因此在除塵器布袋表面又形成了1層吸收劑過濾層,繼續與煙氣中的酸性氣體反應。

圖2 改造后煙氣凈化工藝

堿液制備輸送系統由氫氧化鈉儲罐、稀釋罐、氫氧化鈉噴射計量泵、氫氧化鈉混勻器等組成。根據需要,把氫氧化鈉溶液從氫氧化鈉溶液貯槽(30%)輸送到稀釋罐,經稀釋的溶液,用計量泵輸送至混合器,在此與適量的水混合成為向反應塔噴的噴霧液。根據需要,噴霧溶液被送到半干式反應塔頂部的二流體噴嘴。噴霧溶液經過噴嘴后呈霧狀,再與煙氣均勻接觸。在反應塔里,煙氣中的二氧化硫等有害氣體與氫氧化鈉溶液反應后被吸收而去除。

干法噴射系統主要使用消石灰干粉與煙氣中酸性氣體反應,去除二氧化硫等酸性污染物。消石灰供應系統由儲料倉、計量斗、氣力輸送風機等組成。該系統主要作用是完成脫硫所需石灰粉的儲存及投加等功能。氫氧化鈣粉末(粒徑75μm,純度大于90%)從廠外運來,并通過槽車的氣力輸送至石灰儲料倉。為防止石灰輸送過程中到處飛揚,儲料倉頂設有除塵器收集粉塵。通過稱量系統控制消石灰粉投加量。

根據煙囪測得的HCl、SO2排放濃度指標,通過輸送、計量控制消石灰的投加量。消石灰落入噴射管道內,通過羅茨風機將石灰粉送入反應煙道內。

當HCl、SO2排放濃度超標時,補充噴入氫氧化鈉堿液。

2.2.3 增設活性炭噴射系統

為使二噁英排放達到新標準,綜合考慮場地限制、投資成本等條件,采用活性炭噴射吸附系統,通過在進除塵器前的煙氣管道內噴入活性碳,用活性碳吸附重金屬及二噁英,保證重金屬及二噁英的排放濃度達到國家排放標準。

由于活性碳具有極大的比表面積,因此只要活性碳與煙氣混合均勻且達到足夠的接觸時間就可以達到要求的凈化效率。活性碳噴入煙道后,即在煙道內開始吸附二噁英、Hg等重金屬污染物,但并沒有達到飽和,隨后與煙氣一起進入袋式除塵器中吸附在濾袋表面上,與通過濾袋表面的煙氣充分接觸,最終達到去除煙氣中重金屬及二噁英的目的。

每一條煙氣凈化線均配備1套活性炭噴射系統。在袋式除塵器前由羅茨風機噴入活性炭。吸附雜質后的活性炭粉末在袋式除塵器中收集。通過稱量系統控制活性炭粉投加量。

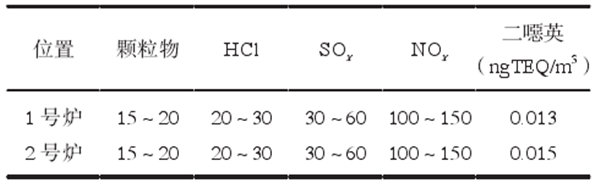

2.3 改造效果

上述“SNCR+半干法+干法”改造之后,系統穩定運行近1a,由表6知,各項污染物得到了有效控制,并穩定、持續、全面達到GB18458-2014排放標準。

表6 改造后煙氣中污染物濃度/(mg/m3)檢測值

3.結論

垃圾焚燒煙氣凈化改造受場地、原引風機、投資成本、運行成本、操作穩定性等條件影響,通過比較各種適用的脫硝工藝、脫酸工藝,結合工程實際情況,綜合考慮各方面因素,采用“SNCR+半干法+干法”工藝,對原有的煙氣凈化系統進行改造,穩定運行近1年,各項污染物穩定、持續、全面達到GB18458-2014排放標準,有利于保護環境,為垃圾焚燒廠煙氣凈化系統改造提供了參考。