瀏覽次

瀏覽次

隨著電子產業迅猛發展,廢棄電池已成為重要的污染源。在現實生活中,一次廢棄電池回收率不超過2%,手機、電腦廢電池則無人問津。而手機、電腦及其他數碼產品的電池都是常用的二次電池,產品由20世紀80年代的鎳鎘電池、20世紀90年代初的鎳氫電池發展到目前的鋰離子電池[1-3],產品不斷更新換代,制造技術工藝不斷推陳出新,但電池的使用壽命一般為2~3年,在廢棄的二次充電電池中,鎳基電池占了大約60%~80%,這些電池都包含了一些昂貴的或有毒的成分,必須回收以減輕對環境可能造成的危害。廢棄電池污染環境,又渾身是寶,回收廢棄電池既可以減輕環境污染,又可以再次創造價值。例如,鎳氫電池中含有氫氧化鎳、稀土儲氫合金,鎳鎘電池中含有氫氧化鎳和有毒的氫氧化鎘[4],將它們回收既有經濟效益又有社會效益。

廢棄鎳基電池是一種“放錯了地方的資源”,其中含有大量鎳、鈷、鐵、不銹鋼等有用成分,而且某些金屬成分在自然界中還是稀有資源,若是將其隨意丟棄,將造成資源的極大浪費[5-7]。

1廢棄鎳鎘電池回收利用技術

鎳鎘電池由兩極組成,正極活性材料為氫氧化鎳,并加進石墨或鎳粉以增加其導電性,負極使用的活性材料是海綿狀金屬鎘,電解質為氫氧化鉀或氫氧化鈉的水溶液,聚酞胺無紡布等作為隔離層,外殼為塑料或鍍鎳鋼殼。鎳鎘電池中含有大量有價值的金屬元素(每千克廢電池中含Ni 116~556g;Cd 11~173g;K 14~35g等),如能進行再生利用,不但節約了有限的資源,而且避免了對環境的污染。我國屬于貧鎘國家,發展鎳鎘電池的再生利用技術就更加重要。

廢舊鎳鎘電池的回收方法主要有火法冶金法[8-9]、濕法冶金法[10-14]及其他新技術。

1.1火法冶金回收利用技術

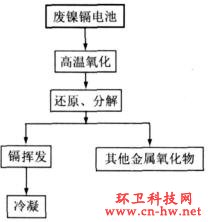

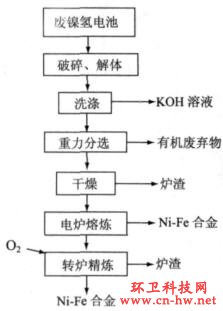

火法冶金是使廢鎳鎘電池中的金屬及其化合物氧化、還原、分解、揮發及冷凝的過程,具體流程見圖1。火法冶金包括常壓冶金和真空冶金蒸餾法。

1.1.1常壓冶金

鎘的沸點遠遠低于鐵、鈷、鎳的沸點,所以可以將經過預處理的廢鎳鎘電池在還原劑(氫氣、焦炭等)存在的條件下,加熱至900~1000℃,使金屬鎘以蒸汽的形式存在,然后鎘蒸汽(在噴淋水浴中、蒸餾器等設備中)經過冷凝來回收鎘,鐵和鎳作為鐵鎳合金進行回收。

日本的關西觸媒化學公司是將廢鎳鎘電池在900~1200℃的條件下進行氧化焙燒,使之分離為鎳燒渣和氧化鎘的濃縮液,從而實現鎘與鎳、鐵的資源回收[15]。

圖1廢鎳鎘電池火法處理工藝

1.1.2真空冶金蒸餾法

真空冶金蒸餾法是利用物質汽化溫度隨壓力升高而降低的原理實現的。金屬鎘常壓下沸點為765℃。在0.01Mbar的沸點為250℃。而鎳的沸點高達2920℃,即使氣壓降低,汽化溫度仍比鎘高好多,所以可以實現Cd、Ni分離。該方法優點是回收率高,純度高,對環境影響小,不足的之處是設備投資高,國內還沒有廠家采用此法實現鎘鎳回收。

火法冶金流程比較簡單,難以獲得高價值的回收產品,沒有對其他有價值的金屬,例如鎳、鈷等進行有效的回收,而且能量消耗很大。因而從經濟角度和資源回收角度來看,還有不完善的地方。

1.2濕法冶金回收利用技術

濕法冶金的原理是基于廢棄鎳鎘電池中的金屬及其化合物能溶解于酸性、堿性溶液或某種溶劑,形成溶液,然后通過各種處理,如選擇性浸出、化學沉淀、電解、溶劑萃取、置換等手段使其中的有價金屬得到資源回收。

1.2.1選擇性浸出

1)氨水浸出[16]

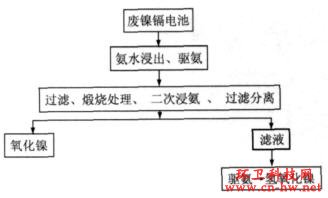

該方法采用氨水作浸出劑,主要考慮浸出液不需進行中和處理,不必采用萃取劑萃取分離,NH3易進行回收處理,廢水可循環利用等特點。孔祥華試驗結果表明,在NH3的濃度足夠高的情況下,Ni(OH)2、Cd(OH)2均可與氨水反應,迅速溶于氨水;而經500℃烘烤后所得NiO與CdO卻不同,NiO幾乎不溶于氨水,而在合適的pH值及NH3的濃度足夠高的條件下,CdO迅速溶解。Ni、Cd的浸出率分別達99.6%、98.5%。鎘鎳電池回收產品的純度相當高,NiO為99.6%,Cd(OH)2為99.97%,具體流程如圖2。

2)生物浸出[17]

該方法使用地下水道廢水經馴化培養后產生的酸性廢水作為菌種來浸取Ni-Cd電池中Ni、Cd。浸取液pH值為1.8~2.1,RTB5d,浸出時間50d,生化反應液在加入Fe粉的條件下,Ni、Cd的浸出率分別達到87.6%和86.4%。

圖2廢鎳鎘電池氨水處理工藝

3)酸性浸出

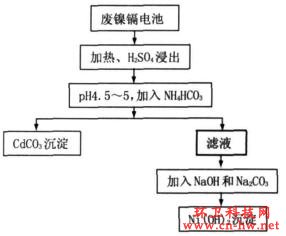

在1971年,D.A.Wilson,B.J.Wiegand[18]等洗掉KOH電解液,加熱到500℃1h,鎘鹽、鎳鹽分離,鎘氧化成CdO,加入NH4NO3,浸出Cd(Ni,Fe不反應),通入CO2生成CdCO3沉淀,加熱到40~60℃,pH=4~5,抽真空,加HNO3中和去堿,浸出劑循環使用,該方法只有94%Cd浸出,Fe、Ni未分離,加熱設備投資大。鎘的浸出率可達到94%,但是CO2氣體消耗量大。1973年,Hamanasta等對其進行了改進:在加熱的條件下用H2SO4浸出廢鎳鎘電池中的鎳和鎘后,在溶液的pH值為415~5時加入沉淀劑NH4HCO3選擇沉淀CdCO3,然后在濾液中加入NaOH和Na2CO3沉淀析出Ni(OH)2,具體流程如圖3。但是為了防止鎳的共沉淀,需在其中加入(NH4)2SO4。Ni、Cd分離得較好,但要保證NH4HCO3的質量。

圖3廢鎳鎘電池的酸處理工藝

1.2.2選擇性化學沉淀

該方法采用將Cd2+變成Cd(OH)2沉淀析出,來實現Cd2+、Ni2+分離,但要使Cd(OH)2析出的前提是Ni(OH)2析出,因此在Cd(OH)2析出之前,加入碳酸鹽,使其形成CdCO3析出。然后用NH4HCO3沉淀析出CdCO3,這里應注意溶液的pH值,在前一步析出Cd(OH)2時,pH為1~2,后一步加NH4HCO3時pH為7左右,可采用稀釋法,而稀釋后Cd2+、Ni2+濃度也降低了,浸出液體積成倍增長,因此浸出液將對環境造成影響。

1.2.3電化學沉淀

該方法的原理是利用鎘和鎳電極電位的不同,實現電解分離。T.Furuse等將廢電池粉碎、篩分、H2SO4浸出、電解沉積鎘、加水稀釋、用空氣或氧化劑氧化,石灰中和使pH=7,濾除鐵,加CaCO3,冷卻至室溫,生成NiSO4;電解中,在負極上可以得到純度為99.95%的鎘。但缺點是由于鎘和鎳的電極電位相差不大,電解時的電流密度僅7mA/cm,操作必須非常精細,故分離效率較低,成本略高。

1.2.4選擇性萃取[19]

該方法的原理是利用萃取的方法將鎳和鎘分離。常用的萃取方法如下。

1)利用螯合劑(Lix64N或Kelex120)選擇萃取Ni。

2)利用P507〔(2-乙基己基膦酸單(2-乙基己基)酯〕的磺化煤油溶液從硫酸體系中萃取鎘。

3)利用溶劑萃取回收Cd、Co、Ni,萃取劑為有機磷酸DEHPA和Cyanex275。

該方法回收率較高,在正常情況下,可以得到大部分的Ni和Cd,但缺點就是成本高,目前工業化生產還無法實現,所以開發低價、高效的萃取劑對于分離電池中鎘鎳的回收具有重要意義。

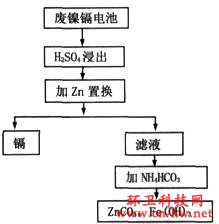

圖4廢鎳鎘電池置換法處理工藝

1.2.5置換法

該方法是在含有Ni和Cd的溶液中,加入活潑金屬將鎘首先置換出來而實現鎘鎳分離。Pentek[20]等用H2SO4浸出廢電池、加鋅置換鎘,加NH4HCO3析出ZnCO3,Fe(OH)3等,具體工藝流程如圖4。該方法的優點是操作簡單,缺點是很難得到純度高的金屬,產物不能直接用于生產鎘鎳電池。

1.3其他回收利用技術

1.3.1直接再生法

張志梅等人[21]將廢電池粉碎煅燒后,再與醋酸反應,將鐵、鎳、鎘轉化成醋酸鹽,除鐵之后加入到NaOH溶液中,制成Ni(OH)2和Cd(OH)2混合物,并由X射線衍射實驗得到證實。將上述混合物分別添加到密封的Ni/Cd電池的正負極中,檢測了正負極活性物質利用率、放電電位、電流和-18e放電容量。結果表明,含有上述混合物質的電極與對比電極具有相同的性能。此種回收利用廢舊Ni/Cd電池方法的特點在于無須分離Cd2+和Ni2+即可實現再利用,從而縮短了電池回收處理的工藝流程。

1.3.2物理富集分離法

張延霖等人[22]采用乳狀液膜法分離富集廢舊鎳鎘電池中的鎘離子,乳狀液膜主要由溶劑(煤油)、表面活性劑(span80)、載體[二(2-乙基己基)膦酸P2O4]和內水相氨水組成,具體方法為除掉外殼,用水洗去KOH和有機物,干燥,加入一定濃度的硫酸和雙氧水,在一定的溫度下浸漬一段時間,過濾得廢鎘鎳電池的浸出液,用溶液調節pH值。經原子吸收光譜儀分析浸出液知ρ(Cd)=37.18g/L,ρ(Ni)=30.33g/L。再分別移取2mL液體石蠟(作膜增強劑)、2mL P2O4、25mL煤油于燒杯中,用高速攪拌制乳器低速攪拌混勻,然后加入35mL氨水,高速攪拌約10min,得白色乳狀液膜。取25mL鎳鎘電池浸出液于另一燒杯中,加入溶液調節,再加入10mL配制好的乳狀液膜,低速攪拌10min,靜置,取上清液用分光光度法測定其中Cd2+、Ni2+的質量濃度。用此乳狀液膜進行了100反應釜工業放大實驗,鎘的遷移率可達93.3%,鎳的遷移率僅14.6%,可較好實現鎘從鎳鎘電池浸出液中的分離。該方法在乳狀液中加入廢鎳鎘電池浸出液,成功地從鎳鎘溶液中分離出鎘離子,節能、快速、簡便。

2廢棄鎳氫電池回收處理技術

對于廢棄鎳氫電池,人們采用了各種方法進行處理回收,并取得了顯著的進展。目前回收廢舊鎳氫電池正負極材料的方法主要有傳統的火法冶金處理技術、濕法冶金處理技術及新生的電池直接再生技術。國內外對廢舊鎳氫電池的回收多是將正負極材料分離后,根據不同的正負極材料,采取濕法回收;對于流程簡單,對所處理的廢舊鎳氫電池負極材料類型沒有限制及可直接利用現有處理廢舊鎳鎘電池的設備的火法也廣泛應用;而電池再生技術就是一種新發展起來的利用廢舊電池的活性物質直接再生合金粉的技術,這方法工藝簡單,生產成本低,具有資源回收最大化的特點,贏得了人們的很大重視。

2.1火法冶金技術

火法冶金是以回收Ni-Fe合金為目標的電池處理方法。主要利用廢舊電池中各元素的沸點差異進行分離、熔煉。具體步驟為:先將廢舊鎳氫電池破碎,解體,洗滌,以除去KOH電解液。重力分選出有機廢棄物,再放入焙燒爐中在600~800℃下焙燒。從排出的煙氣廢渣中分離和提純不同的金屬。可獲得含鎳質量分數為50%~55%,含鐵質量分數為30%~35%的Ni-Fe合金。日本的住友金屬、三德金屬等幾家公司有能力采用該方法對廢棄的Ni-MH電池進行處理,流程如圖5所示。該法流程簡單、對所處理的廢鎳氫電池負極合金類型沒有限制、可直接利用現有的處理廢舊鎘鎳電池的設備,但是其能耗高,回收的產品是Ni-Fe合金,合金價值比較低,未實現Ni的分離回收,不能回收灰燼中的稀土,而且污染巨大。

圖5廢鎳氫電池火法處理工藝

美國TWCA公司[23]進行了再生利用MH-Ni蓄電池的試驗研究,將廢的MH-Ni蓄電池通過機械粉碎→清洗→分離有機物→干燥→重熔和適當的合金化處理后,可以中間合金形式回收電池中的大部分Ni、Co等有價金屬,所得中間合金可分別用于鑄鐵生產的合金化,以及某些鎳基合金和合金鋼生產的原材料等。

2.2濕法冶金技術

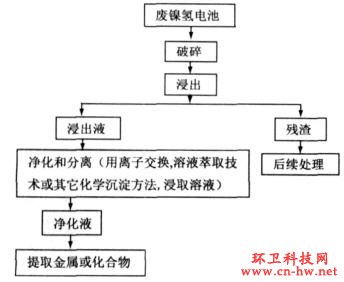

濕法冶金技術無需很高的溫度、能耗低、不產生有害氣體、工藝較成熟、效率較高,將其應用于廢舊鎳氫電池,可單獨回收各種金屬。具體步驟為:將電池物理分選,在此階段廢舊鎳氫電池經過機械粉碎、去堿液、磁力與重力分離方法處理后,含鐵物質將被分離出來;在酸洗過程中,含鐵物質被溶解在酸溶液中,根據不同金屬鹽或氫氧化物的不同溶度積,通過調節溶液的pH值將鎳鈷以外的其它金屬沉淀出來;根據鎳、鈷的電化學還原電位不同,剩余的鎳和鈷可以采用金屬電沉積技術以金屬的形式沉積到電極上,該處理步驟的目的是將稀土元素從混合物中分離或將Zr、Ti、Cr、V金屬從混合物中分離,其具體工藝流程如圖6。

圖6廢鎳氫電池濕法處理工藝

JaneLyman[24]等人提出一種工藝過程處理失效的AB5型鎳氫電池,得到純化的正極和負極材料。首先將AB5型鎳氫電池放到無機酸濾液中,可溶性成分進入濾液,過濾得到不可溶的固態金屬。將所得固態金屬熔煉得到富含鎳的金屬粉和金屬鐵。往濾液中加磷酸鹽可得到富含La和Ce的稀土金屬沉淀;對溶液進行第二次沉淀可得到金屬Ni、Co、Mn和Al。

ZhangPingwei[25]利用濕法回收廢舊氫鎳電池中的有價金屬,提出了回收電池廢料主要由5個單元操作步驟組成,最佳浸出條件為:3mol/LHCl、95℃、固液質量比為1∶9、處理時間3h。在此條件下,可浸出96%以上的鎳、99%的稀土和100%的鈷。VartaBatterie公司用H2SO4溶解氫鎳電池廢料,然后對浸出液進行溶劑萃取,通過控制pH值、溶劑以及兩相體積比,稀土元素、鐵、鋁等就會以沉淀的形式析出,而液相中則存在與廢料中比例相同的鎳和鈷,然后通過同步電解把處理的中間產物做成可以再利用的中間合金,最后與沉淀出的稀土元素經過電力冶金再加工成混合稀土用來制作新的儲氫合金。

2.3鎳氫電池再生技術[26-30]

2.3.1鎳氫電池正負極二次熔煉再生技術

將收集的貯氫合金廢料經過一定預處理,除去廢料中的有害雜質,同時添加一定的有價金屬,然后進行真空熔煉,直接得到鎳氫電池制造所需的合格貯氫合金。該方法具有資源最大化回收,工藝簡單等優點。

南開大學新能源材料化學研究所根據鎳氫電池貯氫合金的失效原因,采用分別處理電池正負極的方法,對失效鎳氫電池負極合金粉使用化學方法處理合金表面的氧化物,然后調整合金中各元素的含量,再冶煉,就能得到性能優良的貯氫合金;對正極包括泡沫鎳基片在內進行處理,即可得到性能優異可再用的Ni(OH)2球。